Агрегаты камерные механизированные - компания Накал

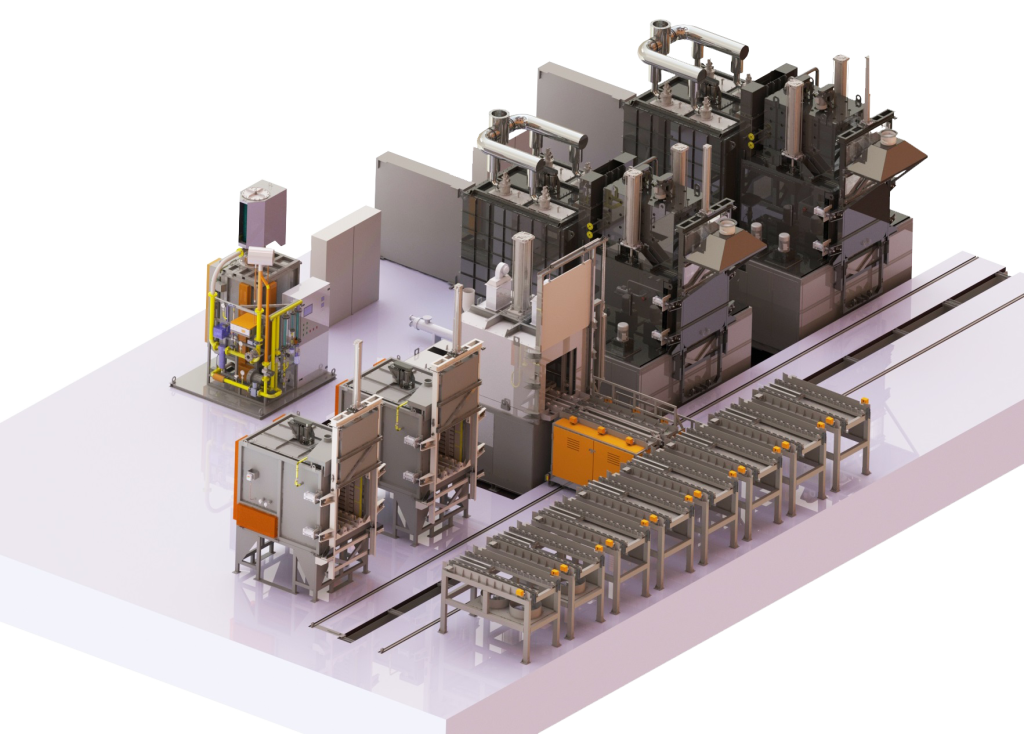

Процесс нагрева и закалки в масле с последующей промывкой и отпуском различных изделий из углеродистых и легированных сталей в среднесерийном (до 250 кг/час) производстве максимально автоматизирован в закалочно-отпускном агрегате СНЗА.

Состав агрегата:

Агрегат состоит из отдельных элементов, объединенных в две технологические линии: линию закалки и линию промывки и отпуска. В состав агрегата входят следующие основные элементы:

Агрегат состоит из отдельных элементов, объединенных в две технологические линии: линию закалки и линию промывки и отпуска. В состав агрегата входят следующие основные элементы:

- Электропечь камерная для нагрева под закалку в защитной атмосфере СНЗ 6.12.5/10;

- Электропечь для низко- и среднетемпературного отпуска в воздушной атмосфере СНО 6.12.5/7;

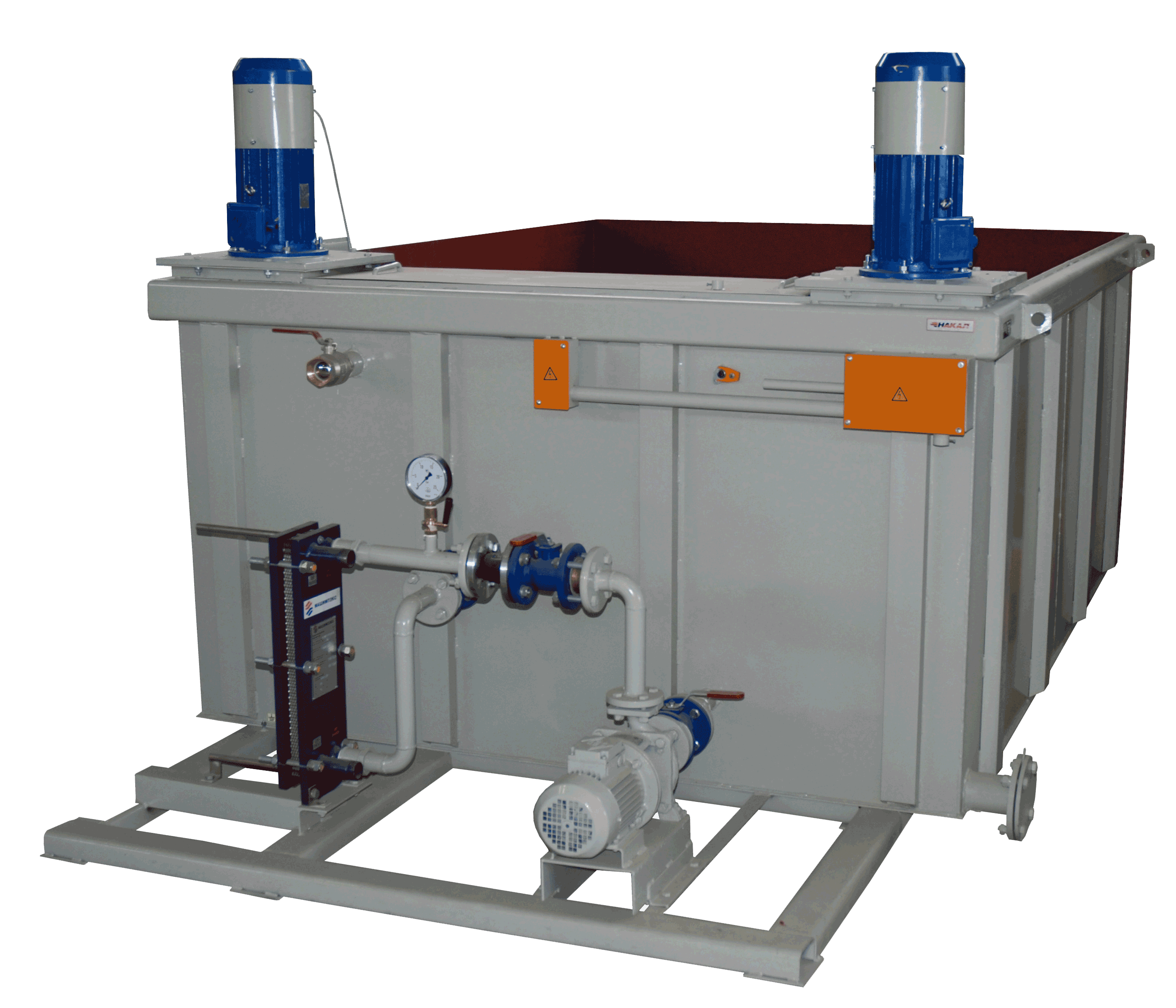

- Ванна закалочная садочного типа для закалочного охлаждения нагретых до температуры закалки изделий в масле;

- Ванна промывочная садочного типа для промывки закаленных изделий от масла в моющем растворе;

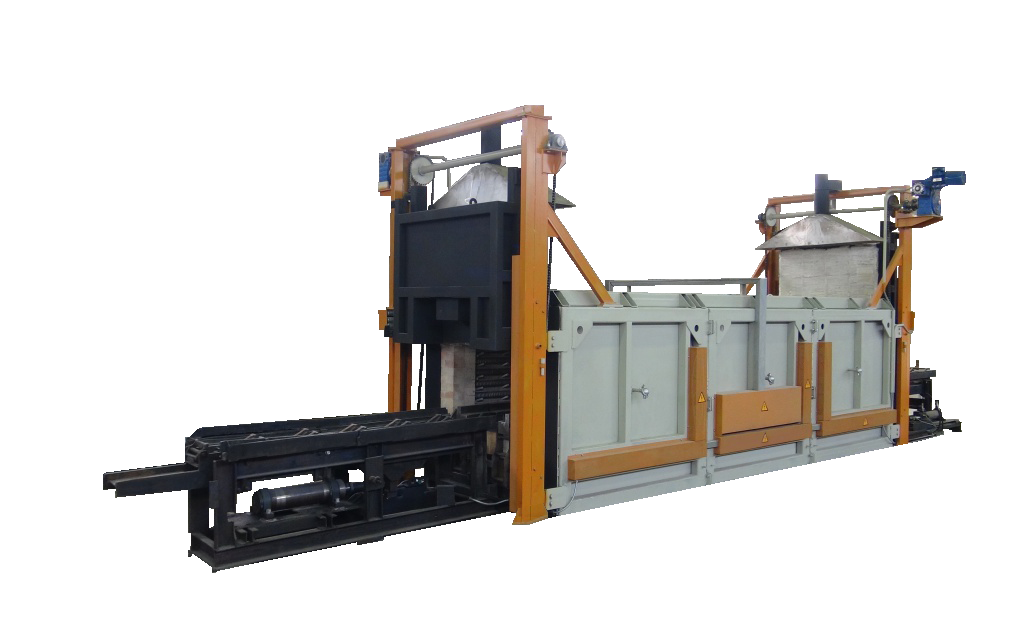

- Транспортно-загрузочный механизм (2 шт.) для загрузки, выгрузки и перемещения внутри технологических линий агрегата термообрабатываемых изделий;

- Клети, поддоны, корзины и кассеты для укладки и транспортировки термообрабатываемых изделий.

|

|

| СНО 6.12.57-МП | СНЗА 6.12.5/7 |

В состав агрегата входят щитки газовые системы газообеспечения термического оборудования, а также шкафы управления (3 шт.) и шкаф с гидростанцией и гидроаппаратурой, обеспечивающие полуавтоматический режим работы элементов технологических линий. Агрегат комплектуется также адсорбционным генератором азота АГТ для получения защитной атмосферы и смесевая газовая панель для создания синтетической атмосферы азот-пропан (природный газ).

Транспортно-загрузочный механизм входит в состав линий закалки и отпуска и предназначен для механизированного выполнения загрузочно-разгрузочных операций внутри линии. Ванны масляные и промывные оснащены гидравличеким механизмом подъема и отпуска поддона с деталями. Закалочная ванна автоматически обеспечивает поддержание температуры не выше 60оС, благодаря оригинальной схеме теплообмена. Для создания ламинарного омывающего потока ванна оснащена мешалкой. Для промывки деталей используются новейшие современные смеси. Время перегрузки деталей из печи в ванну занимает менее 30 секунд.

Система управления агрегатом обеспечивает автоматическое поддержание заданной температуры в печах и ваннах, управление всеми механизмами, сигнализации и блокировки. Система управления СНЗА реализована на современных модульных plc-контроллерах. В комплект поставки входит также компьютерная система документирования процессов.

Технические характеристики агрегата камерного механизированного

| Наименование параметра | В Е Л И Ч И Н А | Примечание | ||||

| Агрегат СНЗА 6.12.5/7 |

Составные части агрегата |

|||||

|

Электро- печь СНЗ-6.12.5/10 |

Ванна закалоч- ная |

Ванна промывоч- ная |

Электро- печь СНО-6.12.5/7 |

|||

| Назначение | Закалка и отпуск стальных изделий | Нагрев под закалку | Закалочное охлаждение | Промывка от масла | Высокий отпуск | |

|

Установленная мощность, кВт, в том числе нагреватели |

218,35 202,5 |

90,75 90 |

19,4 15 |

39,7 37,5 |

61,1 60 |

С учетом загрузчика и маслостанции |

| Рабочая температура, оС | 1000/700 | мах 1000 | 40...80 | 60...90 | мах 700 | |

| Среда в рабочем пространстве | - |

Защитная 96%N2 +4%C3H8 |

Масло | Моющий раствор | Воздух | |

| Расход защитного газа, м3/ч | 4,5 | 4,5 | - | - | - | |

|

Расход пропана, м3/ч |

0,6 | 0,6 | - | - | - | С учетом пламенной завесы |

|

Число тепловых зон |

- | 1 | 1 | - | 1 | |

|

Объем масла, м3 |

3,7 | - | 3,7 | - | - | |

|

Объем моющего раствора, м3 |

2,8 | - | - | 2,8 | - | |

|

Расход охлаждающей воды, м3/ч |

2,6 | - | 2,6 | - | - |

Тепло-обменник закалочной ванны |

|

Масса садки, кг |

350 | - | - | - | - | С учетом оснастки |

|

Производитель-ность, кг/час |

250 | - | - | - | - | Расчетная |

|

Размеры поддона в плане, длина х ширина, мм |

1020х570 | - | - | - | - |

Макс. высота загрузки – 400 мм |

|

Размеры рабочего пространства, мм: ширина – длина – высота |

- |

600* 1200 500* |

1760** 2650** 800** |

1500** 1880** 800** |

600* 1200 500* |

*по загрузочному окну ** по рабочему объему жидкости |

|

Габаритные размеры, мм: длина – ширина – высота |

7560 5450 3240 |

2460 1790 3240 |

4700 2200 1060 |

2060 1630 2750 |

2200 1600 2800 |

|

|

Масса, кг |

6650 | 3500 | 1050 | 1150 | 950 | |