В.Я. Сыропятов, Е.В. Ильичев.

ЗАО «Накал»

Введение.

Закалка – один из самых древних и наиболее широко известных процессов термообработки. За столетия она «обросла» массой легенд, суеверий и предрассудков. Однако, несмотря на кажущуюся простоту процесса и обилие материала в справочной литературе, термист-практик подчас сталкивается с серьезными проблемами. Особенно часто это происходит при освоении новой продукции или при повышении требований конечного пользователя к качеству продукции. Закалить болт М22 из стали 40Х на твердость 40…45HRC для любого не проблема. Обеспечить при этом прочность по 10-му классу при производительности 120 кг/час, это уже вопрос.

Оба этих параметра – и рост требований, и повышение гибкости производства – являются сегодня непременными атрибутами нашей жизни. Целью данной работы было, используя многолетний опыт, дать термисту-практику в новых условиях гибкий и надежный инструмент, обеспечивающий достаточно простое решение сложных вопросов. Стратегический принцип Компании «Накал» - обеспечивать Заказчика комплектным оборудованием для термообработки, сопровождаемым надежным технологическим обеспечением. Закалочные баки – немаловажная составная часть комплектного оборудования.

Постановка задачи и выбор решения.

Для большинства средне и экономно легированных сталей наибольший интерес представляет закалка на масло. И наиболее распространено индустриальное И-20А. Однако наличие массы нерешенных вопросов на практике закалки привело к поиску различных путей решения. Бурное развитие некоторое время назад получили синтетические закалочные среды - водные растворы полимеров. В штучном производстве, при наличии мастерства и заинтересованности термиста, результаты получались прекрасные. Термист сам чувствует, когда и на сколько надо скорректировать закалочный раствор, какие детали и до какой степени подрагивания крючка или клещей надо «качать», а когда положить. Сложнее задача оказалась в производстве, начиная с мелкосерийного, при необходимости закалки садок деталей, зачастую весом до 200…300 кг. И это при сменной работе персонала на фоне общего падения квалификации в условиях зачастую не определенной мотивации кадров. Здесь корректировка раствора нужна практически ежедневная и не на глаз, а с помощью специальной аппаратуры для определения закаливающей способности раствора. В противном случае достаточно легко получить как низкую твердость, так и трещины с неприемлемыми деформациями. Стоимость подобной аппаратуры начинается от 100 тысяч рублей. Обязательное условие – наличие обученного персонала, могущего с высокой степенью надежности интерпретировать результаты испытаний и предпринять правильные действия. Подобные решения доступны далеко не всем, и технолог-термист зачастую остается один на один с масляным баком, «пятнистыми» деталями и справочником термиста.

Из курса технологии термообработки нам известно – основная задача при закалке на масло это снятие паровой рубашки с поверхности деталей. Справочник рекомендует обычно три решения: барботаж сжатым воздухом, возвратно-поступательное перемещение садки в масле и масляный насос. Если имеется компрессорная, выбирают первое решение. Если нет, но удается «пробить», ставят насос для циркуляции, НШ-40 или НШ-100. Если ни того ни другого, остается произвол термиста, работающего на тельфере. Однако, первые два пути имеют свои подводные камни.

Сколько дать сжатого воздуха и в какое место бака, в зависимости от конфигурации садки совершенно не однозначно. Чаще всего закаливающая способность бурно «кипящего» масла снижается – воздух прекрасный теплоизолятор. Доступные масляные насосы, обеспечивая высокое давление, чаще всего не имеют нужных нам показателей по производительности, и, опять же, неоднозначно как направить поток на садку деталей. Немаловажно и то, что абсолютно герметичных насосов по приемлемой цене не существует и возникает проблема борьбы с подтеканием масла.

Решение, между тем, существует. Универсальные печи, проходные толкательные агрегаты, СНЦА, Пекаты, Холкрофты, конструкции ЗИЛ и т.п. Все они имели мешалки масла в закалочных баках. Конечно, проблемы были, но несоизмеримо меньшие, чем при других вариантах. Основным направлением были поиск и разработка новых закалочных масел с целью расширения температурного интервала в порядке борьбы с деформациями.

Сложилась уникальная ситуация: крупные предприятия, имеющие прекрасные закалочные баки в линиях термообработки, зачастую не работают на полную мощность, а малые и средние предприятия, быстро развивающиеся в условиях растущей децентрализации и специализации производства, не имеют возможности использовать подобное оборудование. Чаще всего для большинства термистов доступны шахтные и камерные нагревательные электропечи. И не только ввиду стоимости собственно оборудования. Инженерная обвязка универсальной печи с встроенным закалочным баком, агрегатированной в комплексе с моечной машиной и отпускными печами, стоит неизмеримо больше.

Одно из условий, принятое во внимание при принятии решения состоит в том, что наш закалочный бак должен быть гибким инструментом. Немногие наши партнеры могут сказать, что они калят одну и ту же деталь каждый день в течение года. Растет номенклатура деталей и количество борабатываемых марок сталей.

Общее решение: наш бак должен иметь мешалку с возможностью регулирования потока масла, т.е. управляемый потокообразователь закалочного масла. В этом случае технолог должен иметь возможность легко регулировать процесс закалки. Например, на тонких деталях, где нет проблем с прокаливаемостью, создавать меньший поток для снижения деформаций, на деталях большего сечения увеличивать поток для обеспечения снятия паровой рубашки. Серьезная проблема – обеспечение равномерного снятия паровой рубашки на деталях, загружаемых в оснастку «навалом».

Всем этим условиям удовлетворяет одна из идей первой половины 70-х годов, прошедшая, по странному стечению обстоятельств, незамеченной широкой общественностью термистов. Причина, возможно, кроется в том, что именно в этот период набирало темпы всеобщее увлечение водными растворами полимеров.

Однако, в технической литературе встречались теоретические разработки, доказывавшие очевидную истину: именно ламинарный поток закалочной среды обеспечивает равномерное удаление паровой рубашки с поверхности обрабатываемых деталей. Линейная скорость потока определяет скорость охлаждения и получаемый при закалке результат. Линейная скорость потока определяется соотношением ламинарной и турбулентной составляющих. Повышение турбулентности потока ведет к снижению его ламинарности и снижению его линейной скорости. Для специалиста по плотинам, турбинам и вообще гидродинамике это очевидные, прописные истины. В приложении к технологии, имеющей 2-х тысячелетнюю историю, они звучат как откровении.

В течение последних 20 лет автором данной работы идея реализовывалась при модернизации оборудования на 12 объектах и с обязательным положительным результатом. Доведение же до серийного продукта, в отсутствии объективной потребности и производственной базы, не представлялось целесообразным.

Методика испытаний и обсуждение результатов.

В порядке инициативных исследовательских и опытно-конструкторских работ Компании был изготовлен масляный закалочный бак объемом 700 л. Бак был оснащен системой регулирования температуры: нагреватели ТЭН мощностью 16 кВт, термометр сопротивления градуировки Pt100, регулятор «Термодат-10». При превышении температуры включался насос охлаждения НШ-40, перекачивающий масло через водоохлаждаемый теплообменник.

Для создания управляемого потока масла бак был оснащен 4-х лопастной крыльчаткой, установленной в отделенной от основного пространства перегородкой части бака. Крыльчатка имела привод от асинхронного двигателя переменного тока мощностью 4 кВт и максимальным числом оборотов 930 об/мин, рис. 1.

Для управления двигателем использовали фазочастотный преобразователь. Это обеспечивало возможность плавного либо ступенчатого изменения числа оборотов и, соответственно, скорости потока закалочного масла.

Испытания проводили на масле индустриальном И-20А. Рабочей температурой был выбран интервал 50…70°С.

Первичные испытания методом замера движения марок в потоке показали, что c увеличением числа оборотов скорость потока растет, Рис. 2.

Рис. 2. Изменение скорости потока закалочного масла в зависимости от скорости вращения крыльчатки потокообразователя.

Как видно из приведенных результатов, в диапазоне от 200 до 500 об/мин имеется практически прямо пропорциональная линейная зависимость скорости потока от скорости вращения крыльчатки. Интересна и достигаемая с двигателем 4 кВт при 600 об/мин скорость потока 8 м3/мин. Закономерен вопро: каких размеров насос может это обеспечить? С повышением скорости вращения крыльчатки характер роста скорости потока меняется, прирост скорости потока с увеличением числа оборотов уменьшается, что косвенно свидетельствует об изменении характера потока масла.

Для качественной оценки явления были проведены замеры гидростатического давления потока масла. Измерения проводились посредством погруженной в поток трубки, соединенной с U-образным водным манометром. Результаты приведены на Рис. 3.

Риc. 3. Изменение статического давления в потоке масла с изменением числа оборотов крыльчатки.

Как видно из приведенных результатов, при достижении и превышении 550…600 об/мин практически не меняются как скорость, так и давление потока масла.

Были проведены замеры распределения давления по сечению бака при различной частоте вращения крыльчатки. До 600 об/мин разница в давлении в разных точках потока практически не наблюдалась. С превышением указанной величины разница давления по разным точкам замера достигала 500 Па, наблюдались точки с давлением, равным атмосферному.

Естественным следует вывод о переходе потока масла из преимущественно ламинарного в турбулентный при превышении частотой вращения величины 600 об/мин. Для рассматриваемой задачи – получения управляемого закалочного устройства с равномерными и повторимыми результатами - предположительно был необходим интервал именно преимущественно ламинарного потока.

Таким образом, для натурных испытаний управляемого потокообразователя был выбран диапазон частоты вращения крыльчатки 100…600 об/мин.

Испытания свойств устройства проводили при закалке деталей ст. 40Х в виде пластин толщиной 16 мм и габаритами 120Х200 мм. Детали загружались в жаропрочную корзину Æ 550 мм, высотой 400 мм. Суммарная загрузка составляла 140 кг, с учетом корзины масса садки составляла 180 кг. Между деталями размещали образцы-свидетели из сталей 40Х и 30ХГСА Æ 30 мм и длиной 50 мм. Пластины укладывались вертикально с обеспечением возможности их омывания потоком масла, при этом в целях полной загрузки касания пластин не исключали.

Нагрев под закалку проводили в шахтной электропечи СШЦМ-6.6/9,5 с защитной атмосферой, температура нагрева 860°С, выдержка 30 минут по достижении температуры. Время выдержки установили контрольным замером с помощью погружной термопары на первой садке и в дальнейшем не меняли.

Перенос садки на закалку осуществлялся электротельфером, время переноса составляло в среднем 10 сек. Температура масла в момент погружения деталей составляла 50°С, при 60°С включался насос охлаждения масла, в дальнейшем температура масла поднималась до 70°С, далее снижалась до установленной.

Закалку опытных садок проводили при частотах вращения крыльчатки 15, 250, 350 450 и 550 об/мин.

На поперечных шлифах образцов-свидетелей и, выборочно, деталей оценивали микроструктуры и изменение твердости по сечению. Измерение твердости проводили на твердомере Роквелл с нагрузкой 150 кгс. Микроструктуру оценивали после травления 5 % спиртовым раствором HNO3 при увеличении 400 крат.

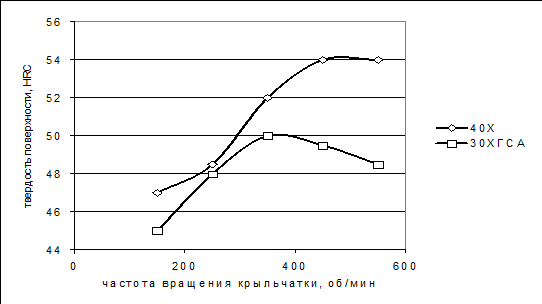

Рис. 4. Изменение твердости поверхности образцов-свидетелей в зависимости от частоты вращения крыльчатки потокообразователя.

Как видно из приведенных на рис. 4 результатов, твердость поверхности стали 40Х с увеличением числа оборотов растет до 54 HRC при 450 об/мин и далее не меняется. Твердость поверхности стали 30ХГСА растет с увеличением числа оборотов до 350 об/мин, далее несколько снижается.

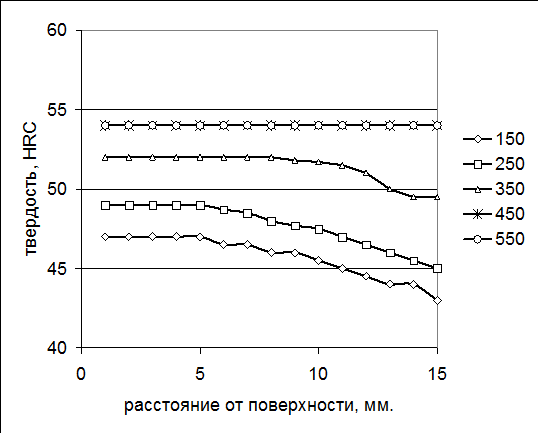

Рис. 5. Изменение твердости от поверхности по сечению образцов-свидетелей ст. 40Х Æ 30 мм после закалки с разной частотой вращения крыльчатки.

Рис. 6. Изменение твердости от поверхности по сечению образцов-свидетелей ст. 30ХГСА Æ 30 мм после закалки с разной частотой вращения крыльчатки.

Анализ микроструктуры, например, рис. 7 и рис. 8, объясняет снижение микротвердости от поверхности к сердцевине. Во всех случаях имеет место появление все большего количества феррита. Его исключение путем подбора оптимальных характеристик работы потокообразователя позволяет обеспечить сквозную закалку с гомогенной твердостью и высокие прочностные характеристики деталей.

Рис.7. Микроструктура сердцевины образца ст. 40Х прошедшего закалку при 250 об/мин. Снято при увеличении 400 крат.

Рис.8. Микроструктура сердцевины образца ст. 40Х прошедшего закалку при 450 об/мин. Снято при увеличении 400 крат.

Интересен так же результат по зависимости твердости от скорости потока закалочного масла: для стали 40Х оптимальный диапазон 450…550 об/мин, а для стали 30ХГСА 350 об/мин.

Обращают на себя внимание также непривычно высокие для данных марок сталей величины твердости.

Представляется, что обнаруженные эффекты должны быть темой более подробного изучения с привлечением тонких методов исследования.

В целом испытания показали оправданность сделанного выбора. Созданный потокообразователь обеспечивает быструю, с минимальным набором измерительных средств и за минимальное время, отладку и оптимизацию процесса закалки для каждой марки стали в зависимости от конфигурации деталей и вида оснастки. В дальнейшем один раз отработанная технология обеспечивает высокую степень повторимости результатов.

Применяемый фазочастотный преобразователь показал высокую надежность в работе, простоту настройки и гибкость в управлении. Управление скоростью врашения осуществляется либо потенциаметром с контролем установленной величины, либо набором тумблеров на заранее запрограммированные частоты. При этом предусматривается возможность дежурного режима – медленное перемешивание масла при разогреве для исключения локалного перегрева в зоне расположения нагревателей.

В течение года эксплуатации на собственном термическом производстве практически не имелось проблем с заниженной или неравномерной твердостью деталей после закалки.

Компания, исходя из стратегической линии на комплексное и максимально полное обеспечение требований заказчиков, приступила к комплектации серийных масляных ванн (масляных закалочных баков) управляемых потокообразователем закалочного масла.